Disseny i Desenvolupament

Sichuan Myway Technology Co., Ltd. (abans anomenada Sichuan D&F Electri Co., Ltd.) compta amb més de 20 enginyers tècnics, que han estat treballant en barres de bus laminades, barres de bus rígides de coure i barres de bus flexibles de làmina de coure, inductors, transformadors de tipus sec, materials d'aïllament elèctric i productes d'aïllament elèctric en deu anys d'experiència, barres estructurals i peces d'aïllament.

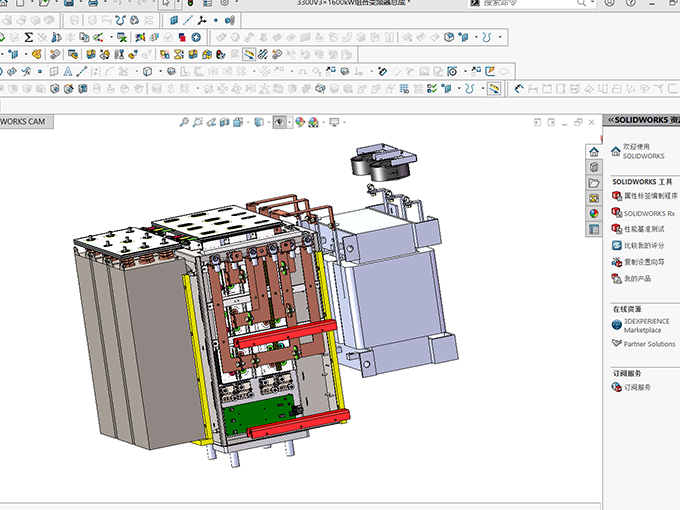

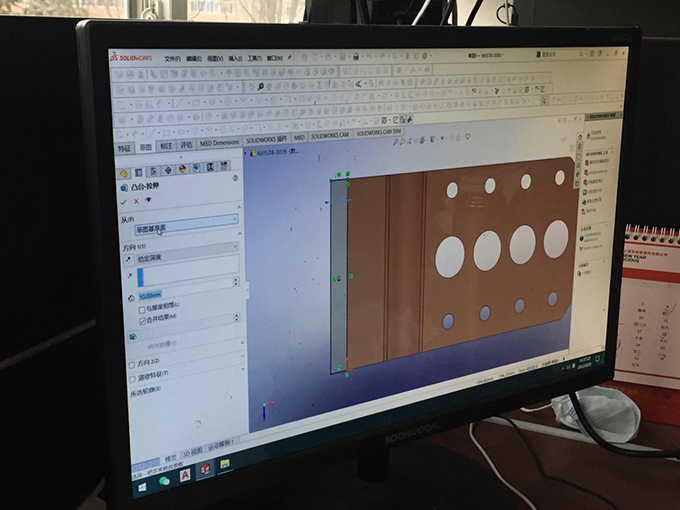

Els equips tècnics tenen programari avançat per desenvolupar els productes, no només poden desenvolupar les barres de bus i les peces estructurals d'aïllament en funció dels dibuixos i requisits tècnics del client, també poden ajudar el client a dissenyar o optimitzar l'estructura dels productes. Si teniu cap pregunta sobre el disseny o el sistema, podem tenir una reunió de vídeo immediata o fer una trucada per parlar-ne junts. I tots els nostres enginyers tècnics poden participar en els vostres projectes per dissenyar barres de bus o peces estructurals d'aïllament aplicables i rendibles.

Fabricació

Les nostres gammes de productes són barres de bus laminades, barres de bus rígides de coure, barres de bus flexibles de làmina de coure, inductors, transformadors de tipus sec, materials d'aïllament elèctric i peces estructurals d'aïllament elèctric mitjançant mecanitzat CNC o tecnologia d'emmotllament tèrmic. Tot el procés es pot acabar al nostre parc industrial Myway Technology, excepte el revestiment de la barra de bus i els inserts. El revestiment està acabat pel nostre proveïdor contractat.

Tot el nostre procés de producció, inclòs el tall per làser CNC, mecanitzat CNC, polit de superfícies, desbarbat, plegat, soldadura per difusió molecular, soldadura per arc d'argó, soldadura per fricció CNC Stir, reblat per premsa, tall de material aïllant, laminació, etc. La majoria dels dissenys complicats poden ser realitzats pel nostre equip. També hem introduït braç mecànic i altres equips automàtics per millorar el volum i l'eficiència de la producció.

Prova

Tenim els nostres propis laboratoris i personal de proves de qualitat professional. Fem proves al 100% de totes les peces i confirmem el rendiment de la peça dissenyada abans del lliurament. Podem fer proves metalogràfiques, simulacions tèrmiques, proves de flexió, proves de força de tracció, proves d'envelliment, proves d'esprai de sal, proves de rendiment elèctric, proves de resistència mecànica, detecció d'imatges òptiques 3D, etc. A més de les proves obligatòries de dimensions

Prova metal·logràfica:Les proves metal·logràfiques solen utilitzar la microscòpia per proporcionar informació important sobre l'estructura i les propietats de les mostres de metall i aliatges. Normalment l'utilitzem per observar els buits entre capes després de la soldadura i analitzar la qualitat de la soldadura per difusió molecular.

Tèrmicasimitació: per provar l'estat de funcionament, l'estat de refrigeració i l'aïllament de la barra de bus per comprovar-ne l'augment de temperatura. La simulació tèrmica es pot aplicar en una fase inicial de disseny. Ajuda als enginyers a prendre millors decisions i dissenyar peces de producte més efectives.

Doblartest: realitzem aquesta prova de flexió per comprovar la resistència a la fatiga de les barres flexibles.

Pprova de força de tracció: per provar la resistència mecànica d'insercions soldades i femelles de reblat a pressió en barres o peces estructurals d'aïllament.

Salspregartest: Comproveu el rendiment resistent a la corrosió del revestiment.

Detecció d'imatges òptiques en 3D: prova la dimensió d'algunes peces amb una estructura molt complicada.